15051229888

经理:王森锦

电话:0513-88402031

手机:13906276357

手机:15051229888

邮箱:GMZDWSJ12016357@163.com

邮编:226681

地址:江苏省海安市白甸镇人民北路28

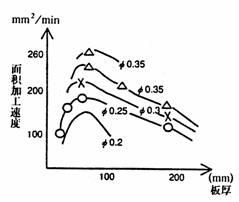

图1表示板厚与面积线切割钼丝加工速度之间的关系。从图中可了解到,面积加工速度与板厚不成正比。但是,在某一板厚的情况下,都显示出大值。由于机床特性的不同,显示大值的板厚也不相同,大致位于板厚60mm左右。

为了提高线切割的加工速度,使用直径较大的电极丝是比较有利的。这是因为在放电加工条件下,应具有正常连续的电流密度(单位面积加工电流)。面积加工速度是由电极丝的直径与工件的板厚决定的。一般来说,板厚大—加工面积大—

加工电流大—面积加工速度自然就会变大。然而,由于电极丝的存在,还包括产生大量气体的影响、电极丝的水冷效果以及施加在电极丝上的张力等方面的因素,一旦板厚超出某一厚度,加工速度就会降低。

在这种情况下,应根据电极丝、板厚、喷液处理状态的不同,选择适当加工条件。提高加工速度应采取的对策

(1)形状因素如果加工形状含有较多的锐角部位时,因喷液处理变劣就会容易造成断丝。此时应采取降低加工条件或者利用拐角控制的方式来适应。

②当靠近加工路线有孔时,往往就会在这一部分出现断丝现象。因此在加工之前,好用布将孔堵住。

(2)电极丝

由于电极丝材质的不同加工速度也不一样,容易提高加工速度的电极丝材质也是适于提高加工精度的材质,因此,在选择上应加以注意。

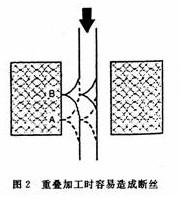

另外,若象图2所示这种拧曲的电极丝,一旦稍微有些突出的线段,就会在这部分(A、B部)产生集中放电,于是便造成断丝。

象存在这种拧曲、扭曲等打褶儿的电极丝也极容易造成线切中的断丝现象。用手触摸一下电极丝,若存在扭曲时就应把它换掉(图3)。

(3)重叠加工时容易造成断丝

零件加工时,往往需要将若干张薄板重叠起来进行加工,如果重叠不好的话,

由于板与板之间存在气体,使线电极丝得不到充分的冷却就会容易造成断丝。因此,预先应将板面加以磨削,同时,还要用点焊或用螺钉予以紧固,消除板与板之间的间隙则是极为重要的。若有浸渍式加工机床,好在该机床上加工。

(4)喷液不良造成的断丝

电极丝上的喷液方法是影响断丝和加工稳定性的一个重要因素,因此应当予以重视。在高速加工情况下,上、下喷嘴应紧密贴附在工件上(其间隙为0.05—0.1mm左右),同时还要提高加工液的压力。对于上、下喷嘴不能贴合的凹凸形工件、尽量采用降低速度的方法进行加工(即采取脱离喷嘴的加工条件)。

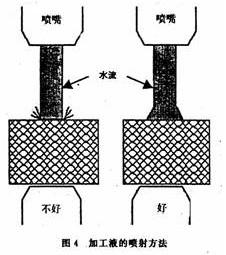

另外,当喷嘴不能紧贴工件时,喷液加工法良好与否有以下两种鉴别方法:

①水柱不能形成分割或紊乱的状态,应使水柱包围在电极丝的中心。

②由于喷嘴的脱离,一旦施加的液压过强,就会卷入空气,而引起气中放电,于是便导致加工的不稳定或成为断丝的原因(参照图4)。 (5)工件材质与加工特性

①在铝材加工中,如果加工液的电阻率过低就会产生氧化膜。由于工件表面上的绝缘性而往往不能进行加工。因此,需要把其电阻率的数值提高到10μs/ cm以上。

②在石墨材料加工中,由于材质的不同,其加工的性能则有较大的差异。颗粒较粗的材质,因粒子的脱落往往会引起极间短路或断丝。一般可采取延长停歇时间的加工条件来解决。

③在钢材加工中很少产生裂纹,如果有游离碳析出时也会造成断丝。

④硬质合金的主要成分是碳化钨,其熔点较高(3410℃)、加工性也很差,因此需要采用提高电流密度的加工条件。具体而言,IP(峰值电流)要高、τon(脉宽)

要小。另外,用水作加工液时,由于电场的作用而引起电蚀,致使碳化钨的结合剂遭到脱落、加工表面变得脆弱。作为加工的对策是,提高水的电阻率数值(10μs/cm以上)。

为提高加工面的质量、尽可能采用多次加工或二次切割将表面粗糙度提高。

(6)其它原因

在断丝对策中,要确定在什么位置上产生断丝,对此后的处理是很重要的。当出现断丝时,可查看一下送出一侧电极丝的断丝部分,其表面的放电痕迹附着在哪一部分上,就能知道它的断丝位置,然后,可从线切割机床制造厂的对策手册中找到处理的方法。